日々の仕事をしていれば、残念なことにミスやクレームが起こる。そしてその対処をしようといろんな施策を講じるのが日々の企業活動である。

さて、そうした施策を講じる際に資料となるミスやクレームをどの程度分析しているだろうか?

〇〇が発生した

原因はポカミスで

「ポカ」という言葉で「人的ミス」。と片づけてしまい、またその要因と事象だけで対策を練っている場合が多いんじゃあないかなと思う。

印刷工業組合ではここ数年、見える化と称して、自分たちの仕事に対するコストを数字に置き換えて事業改善に努めるよう提唱している。特にデザインのような製作はコストを測りにくい。従って時間換算をすることでアワー単価として計測。営業の見積もりとの差異を確認することで、業務改善に生かそうとしている。

弊社もささやかなシステムだが、仕事に対するかかった時間を図る事で事業改善をしている。完璧ではないが、少なくとも改善の意識が出るのは具体的な数字が明示されるからだ。

さて、冒頭のクレームの話に戻そう。そのクレームの分析がただ単に言葉だけのことであれば、なかなか改善が浸透しないと思っている。というか的を得た根本的な解決ではないかもしれない。

勿論、個々のクレームに関しての原因と対応策は、その都度関係者からバックしてもらうことは必須ではある。

しかし、全体に周知すべきルールを作るとした場合は、事象や内容を数値化して分析、その傾向を掴んで提示した方が的外れなものにはならないのではないかと思うのだ。

自動車産業をはじめとする製造業ではこうしたことは当たり前の事のこと。「いまさら」と言われるかもしれない。しかし、弊社も含めて意外に他業種ではできていないのかもしれない。

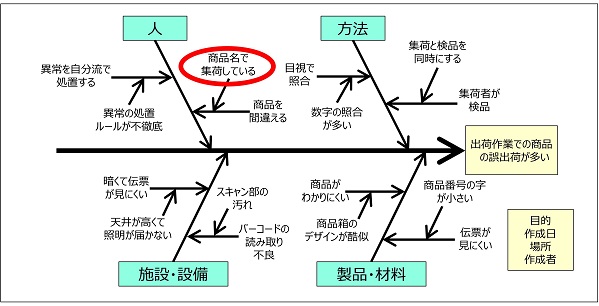

今の仕事に着いた頃に、QC活動が全盛期だった。今でももちろんあるが、その時に使った特性要因図(魚骨グラフ)なんかは要因分析として、とってもよくできていると感心したものだ。

こんな感じだったよね(あくまで例ですが)

↓↓↓↓↓↓↓↓

ただ、今だから分かるが、あれはあくまで原因を明確にしていく作業にしか過ぎない。明確にされたものを数字に置き換えていくと、よりルールの信憑性が増すと思う。

勿論、弊社も道半ば。ふと先日の会議でおもったことだ。早速こうした事に着手してもらおうと思う。

コメント